われわれは、コンフォート・プロジェクトはじめます。

印刷・製本の両専門社のクォリティを掛け合わせるとそこにコンフォートが生まれます。

読書の快適性の向上と共に、印刷・製本で取引窓口が1つになることによる出版制作上の業務効率向上に貢献致します。

納期の短縮も事務の簡素化も求められる昨今の出版状況にあって、用紙の発注、印刷、製本を個々の会社とやりとりする余裕は無いという出版社様にもご負担無く印刷&製本専門社のそれぞれのクオリティをご提供致します。印刷のご相談も、最適な書籍用紙の調達も、製本方法のご相談も、お取引一本で対応致します。

品質第一の印刷+製本会社同士のタッグが生む「安心感」+「スピード感」

創業50有余年×2の信頼

この体制は印刷会社と製本会社の強固な連携で実現致します。おかげさまで書籍専業で創業50有余年のわれわれ、出版業界からいただいた両社の信頼は合わせて100年以上といえるかもしれません。お互い近接工場というメリットを活かし物流タイムロスも最小。印刷は昼夜二交替制で稼動していますので、きっとあなたの想像以上の納期短縮に驚かれることでしょう。

御社の大事な作品をどうぞわれわれに安心しておまかせ下さい。

業界トップクラス印刷設備×昼夜稼動×職人熟練技=超スピーディ対応能力

印刷設備の充実と昼夜稼動と運用の効率化に職人の経験が加わった、業界最大水準の印刷能力が自慢です。オフセット四六全判両面印刷機8台+菊全版両面機2台+菊半6色UV機での万全な体制です。用紙の反転作業が必要な片面機に比して、両面機は2倍以上の印刷スピードであり、中途での移動や保管が不要になるため、こすれ等の汚れの心配も無くなり、印刷品質も大幅にアップ。昼夜稼動も相まって印刷所要時間を大幅短縮し、緊急重版や大部数印刷にも余裕で対応します。製本可能になるインキの乾燥時間を極限まで切り詰められるのも、水とインキをコントロール下に置いた経験値の高さゆえ。

無駄の無い物流で到着した刷本は、高速製本ラインで正確に美しく本の形となります。

高品質印刷が普通に実現できているワケ

~印刷も製本も、めざしているのは読者の立場で読みやすい本をつくること

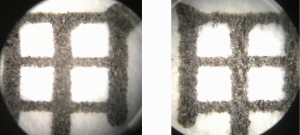

まずはこちらの印字拡大写真(×50)をご覧下さい。

左がわれわれのご提供する印字品質、右は一般的な印刷会社の品質です。線画部のシャープなエッジと線画部内の平滑性の違いが一目瞭然ではないでしょうか?

左がわれわれのご提供する印字品質、右は一般的な印刷会社の品質です。線画部のシャープなエッジと線画部内の平滑性の違いが一目瞭然ではないでしょうか?

オフセット印刷は油性のインキと水の反発する性質を利用してインキを紙に定着する印刷方法ですが、左の文字は、日々のインキローラー、水ローラーの管理、水とインキの相性、用紙に着肉するための印圧など、インキと水の微妙なバランスをコントロールするノウハウがあってはじめて実現出来るものなのです。文字に限らず写真や平アミ、ベタの再現性において、網点のクォリティを最大限高め、紙へのインキの着肉を最適にし、網点を忠実に再現することによりこの差が実現できます。

文字の再現性に劣ったいわゆる「ねむい(ぼやっとしてしている)」印字のせいで、長時間本を読んでいると目や頭の疲れ方が違ってくるものです。

製本では開いて置いても閉じない特許「フラットブック」の開発をはじめ、なにより読書の現場のニーズを第一に日々技術改革を進めていますが、印刷に求めることも全く同じ。ここまでのクオリティこそ本当に読者のためを思うなら追求すべき印刷の品質基準だとわれわれは考えています。

すべては、ノンストレスな読書品質をどうすれば高められるか、という思いから。両社の技術改革マインドに停滞はありません。

主な印刷設備

四六全判2色両面機 計4台 60万枚/日 20万部/日(B6 192pとして)

四六全判1色両面機 計4台 45万枚/日 15万部/日(B6 192pとして)

菊全判2色両面機 計2台 32万枚/日 4万部/日(A5 256pとして)

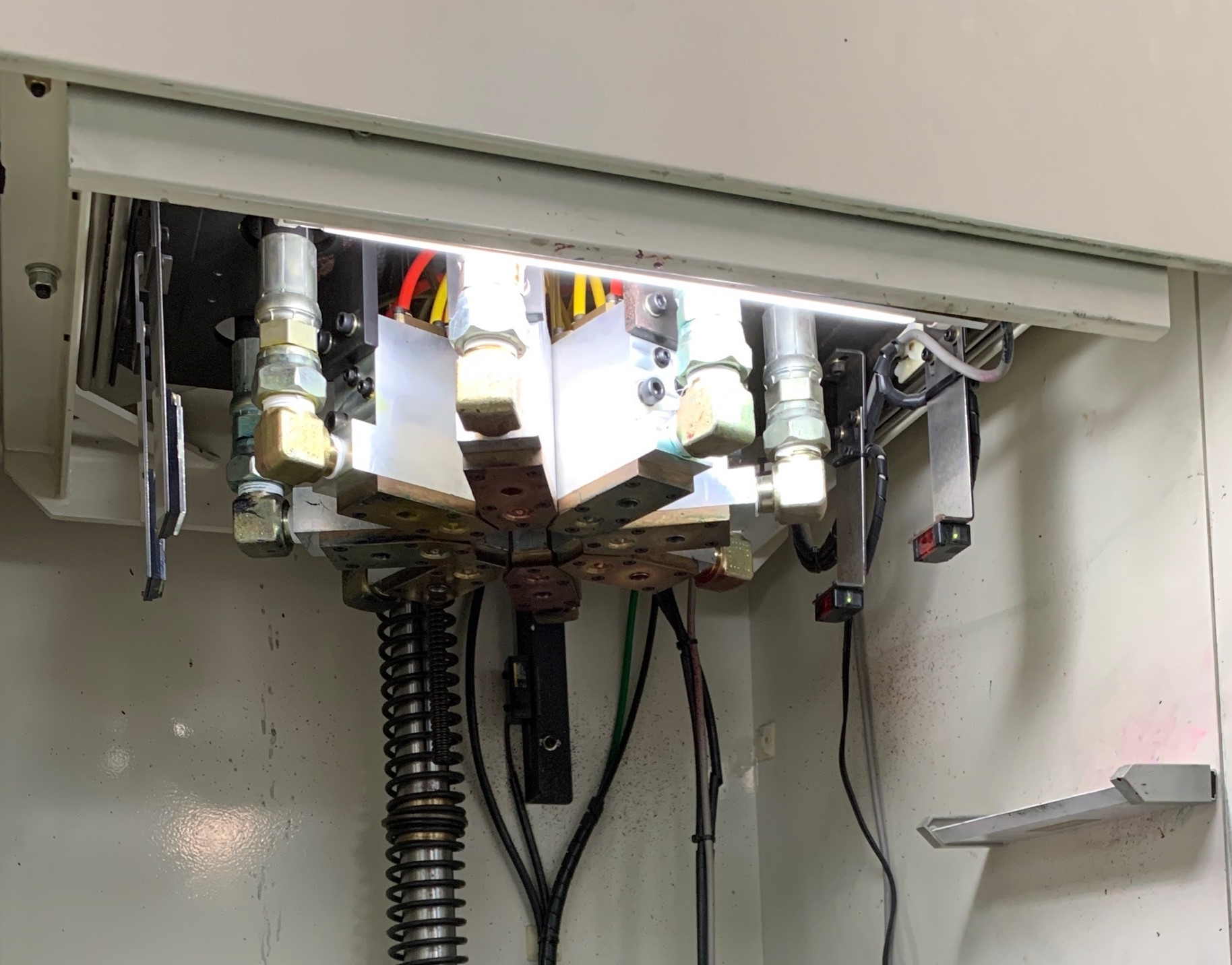

業界随一の特色再現技術―高品質な調肉システム(CCM)

各種印刷に対応致しておりますが、特に2色印刷には絶対の自信があります。特色調合の設備と再現技術は業界随一と自負しており、色調不良率0.1%以下の高い品質が維持されています。

特色インキにつきましては調肉システムCCM(Computer Color Matching Systemコンピュータ・カラー・マッチングシステム)を3セット設備し、システマティックな社内調合を可能にしています。

従来の特色インキは、各機長がインキを調合し練っておりました。それは人の経験に頼る部分が高く、また本紙(本番用紙)でないアート紙をこすり合せるようにして色を確認するため、本紙に刷った際の色調を経験則でイメージしながら行う必要がありました。そのため、本機にかけてみると色調が合わず、インキの調合、練り直し、機械のローラー洗浄を色調が合うまで行う必要がありました。平気で数時間以上も印刷機が止まり、多量にインキを捨てるケースも発生します。

CCMを導入した特色管理は、機長の経験値と精密度のより高い機械とを合わせて、作業の効率化・高品質化を実現しています

分光光度計による採色と配合処方 ⇒ インキ計量 ⇒ 展色(色確認)のステップでインキ試作を行ないますが、色確認は必ず本紙を使って行います。同じ紙でも厚さが違うだけで色調も変わります。また、同じ上質紙でも銘柄によって、赤味が出たり、青味がでたりするからです。そのため色確認は必ず本紙で行います。担当者は印刷現場で絶対に作り直さないことを前提で作ります。計量装置にはプロセス4色に加え中間色等4色の計8色の18kg缶をセット、それぞれの吐出ノズルは大小2つ吐出口があり、誤差は0.1g以下で非常に正確に出されます。一旦登録すれば、再版時に色の違いは全くありません。

環境対応

◎ 溶剤の安全性確保

人体に有害な成分や、引火性の高い溶剤(洗浄剤)は使用しておりせん。

◎ VOC規制(揮発性有機化合物)に対応

すべての印刷機でアルコール不使用で印刷し、VOC規制に対応しております。

◎ 産業廃棄物の低減

以前は産業廃棄物となっていたインキ缶(18kgタイプ)のリサイクルを業界に先駆けて実現。

また、現像時に生じる廃液(使用済現像液)は、現在、産廃扱いにせざるを得ませんが、再利用可能な水(約7/8)と濃縮廃液(約1/8)に分離して取り出すことで全体の87%を削減させてから、人が一切関わることのないよう床下に配管を施し廃液が流れるようにし、一滴も漏れず濃縮廃液専用のタンクに入る仕組みを設備。従業員の負担を減らし、工場内の清潔を確保しています。CTPによる現像レスで廃液を極限まで減らす取組みも進めています。